售前、售后热线:0532-88705660、15154345240 | English

目前军机的服役寿命一般都在20年以上,随着军机服役时间的增加,腐蚀将逐渐成为结构损伤的主要形式之一。特别是部署于沿海地区的军机,长期处在高湿度、高盐分、多雨水、高应力、高频率等环境下,导致金属材料结构腐蚀严重。对于较隐蔽的机体结构腐蚀,腐蚀修理空间小、难度大,必要时需分解或换新大部件,修理周期难以保证,直接影响装备的可靠性和完好率。

为延长军机的使用寿命,保障部队正常的战训及作战任务,提前预测发现腐蚀隐患,需要掌握军用飞机常用金属材料的腐蚀种类及防护修理措施。

一、 军机金属材料腐蚀种类及特征

1.金属材料腐蚀种类

按照腐蚀产生的机理,腐蚀可分为化学腐蚀和电化学腐蚀。

化学腐蚀是指金属材料与外界其他物质(水、氧气、二氧化硫、煤油、汽油等)发生纯化学反应而引起的破坏。通常发生氧化还原反应,产生腐蚀产物,如军机上的金属材料受雨水或潮湿空气影响发生化学反应而出现破坏。

电化学腐蚀是指金属在电解质溶液中发生电化学作用而引起的腐蚀,主要发生在不同电位金属接触的边缘处。电化学腐蚀是最严重、最普遍的腐蚀,只要具备两种不同电位的金属、两种不同电位金属有接触、电解液作用这三个条件就会发生电化学腐蚀,如钛合金与铝合金等构件搭接处、不同材质蒙皮对缝铆接处、搭铁线与结构连接处等极易发生电化学腐蚀。

2)按腐蚀形式分类

按照腐蚀的形式可分为全面腐蚀和局部腐蚀。

全面腐蚀是指在金属材料表面出现均匀分布的腐蚀,以致整个金属材料结构变薄,影响金属结构的强度和刚度,最后破坏。化学腐蚀和电化学腐蚀都会引起全面腐蚀,全面腐蚀会使金属材料结构变薄,强度和刚度降低。军机结构的全面腐蚀通常发生在飞机结构外部,较易检测和发现,一般情况下不会造成较大事故,相比于局部腐蚀其危险性较小。全面腐蚀大多是结构表面未加防护涂层,与外界腐蚀环境长时间相互作用而产生的。

局部腐蚀只集中在金属结构的特定部位或区域而在其他大部分区域几乎不发生腐蚀。据有关资料统计显示,飞机常见的局部腐蚀有缝隙腐蚀、小孔腐蚀、点腐蚀、晶间腐蚀、丝状腐蚀、应力腐蚀、电偶腐蚀等。相比于全面腐蚀更加隐蔽,不易检测和发现,危险性更大。

2.金属材料腐蚀的特征

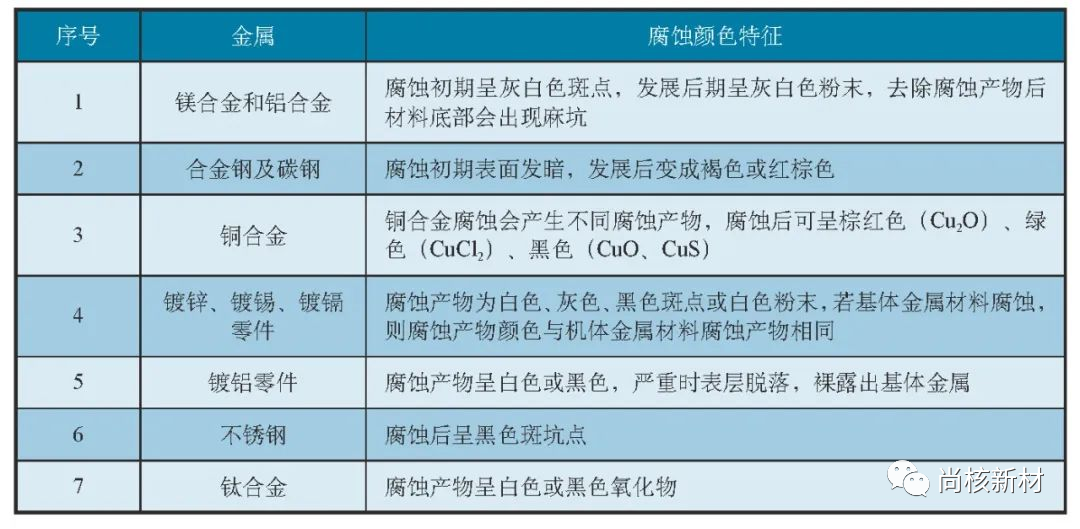

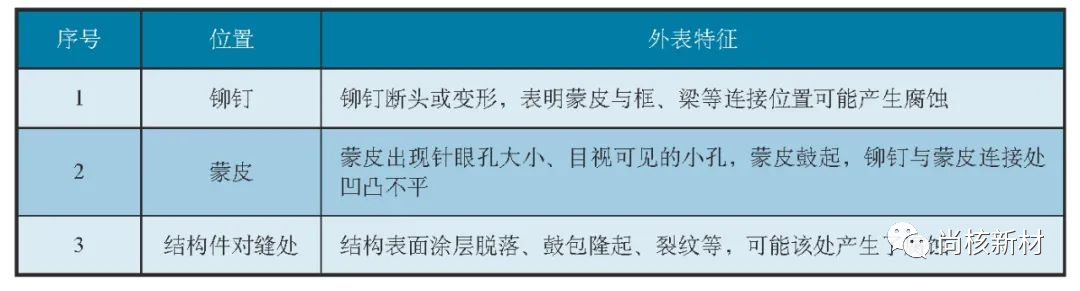

军用飞机常见金属材料腐蚀的颜色特征和外表特征如表1和表2所示。

表1 常见金属材料腐蚀的颜色特征

表2 常见金属材料腐蚀的外表特征

二、易腐蚀部位及原因

1.起落架舱及起落装置

起落架舱属于非密封舱,在飞机起落过程及停放状态经常开关,起落装置接触的外界环境复杂,很容易受到外界潮湿空气、盐渍水分、沙石、泥土或其他外来物污染,造成金属结构腐蚀。同时,起落架舱内部有很多承力结构,在外力和腐蚀环境的共同作用下很容易产生腐蚀

2.舱底区域

飞机机身舱底是很容易发生腐蚀的部位,从其他舱位渗漏来的水、油、有机气体、湿气等腐蚀介质长时间积累使舱底防腐漆层脱落,导致结构腐蚀。在日常维护过程中,目视很难达到该部位,容易发生遗漏。

3.蒙皮

一般情况下,蒙皮表面的底漆、面漆保护较好是不易发生腐蚀的,但当保护漆层因装配、修理、施工或其他原因发生严重划伤破损时,在外界雨水、潮湿空气、污染气体等腐蚀环境的作用下会很快发生腐蚀,尤其在蒙皮与长桁连接处,受堆积的污物、水气及其他腐蚀介质的影响,容易出现大面积的腐蚀,产生较多腐蚀产物,造成蒙皮鼓包。

4.轴承

在制造装配过程中,由于轴承安装质量不佳,间隙调整不到位,造成轴承和轴长时间相互摩擦,加之日常维护不当,润滑不足,如选择的润滑剂不符合有关技术规定要求等,会造成轴承长期干磨发热,在与自然环境中的腐蚀介质相作用时即容易发生腐蚀。

5.全机排气孔、排水孔及散热孔

飞机上的排气孔、排水孔、散热孔等部位及其周围区域是水和水蒸气的聚集区,为腐蚀提供了有利条件。

三、腐蚀的检测

1.目视检查

目视检查是腐蚀检查中最常用且直接有效的方式,目视检查可借助手电、反光镜、放大镜、工业内窥镜等工具来提高检查的准确度。此方法的缺点是不能检测隐藏腐蚀,对腐蚀损伤难以定量分析,一般作为腐蚀检查的第一步。当怀疑结构内部有腐蚀时,可以采用其他无损检测手段进行确认并定量分析。

2.敲击法

敲击法是利用敲击棒敲击检查部位以检测腐蚀的方法,其原理是腐蚀改变了材料结构的内聚力和强度从而改变了声音共鸣时的频率,因此通过判断敲击时的声音可以确定被检测部位的腐蚀情况。此方法虽然能够在一定程度上检测出隐藏腐蚀,但精度不高,对检查者的经验和水平有很高的依赖。

3.涡流检测

涡流检测法利用电磁感应原理检测线圈中电流变化情况,由于腐蚀结构和未腐蚀结构的涡流不同,该方法可以通过检测线圈中电流变化从而对比测出缺陷,缺点是只适用于导电结构,且因有边缘效应,在接近边缘处检测灵敏度较低,同时不适用于硬磁材料。

4.X射线检测

X射线对不同材料有不同的穿透力,形成不同的底片,腐蚀在底片上大多会呈现不规则、边缘不整的斑点或块状。X射线检测适于结构复杂、有内部缺陷的部位,可做原位检查。此方法的缺点是设备昂贵、操作专业性强,射线对人体有害。

5.超声波检测

超声波检测法是利用超声波在不同介质中传播的性质来确定被测结构的腐蚀情况,适用于所有材料、所有损伤类型的检测,可准确定位腐蚀的尺寸和位置,但不同材料应采用不同的检测频率。此方法的缺点是检测者要有丰富的操作经验和专业能力,同时待测试件与探头之间需添加耦合剂。

四、腐蚀防护

1.采用防腐设计

1)对于飞机结构上部的口盖口框等采用密封胶液的形式防止雨水进入机身结构内部,同时在机身下部结构开有很多漏水孔、漏油孔等。

2)为防止不同电位金属间的电化学腐蚀,在不同金属构件之间加垫一层防腐蚀绝缘层,使两者不能直接接触,从而不具备产生电化腐蚀的条件。

3)对于飞机各种复杂形状的摇臂、导管接头、压缩器叶片、温度较高区域结构等采用阳极氧化膜保护层并涂相应防护漆层。

2.建立保护层

金属的防护主要指合金的防护,最常用、最有效的方法是在合金表面建立保护层隔离电解液,使其不具备电化学腐蚀的条件。例如,钢制零件的镀锌层常用作螺杆、螺帽、作动筒壳体的保护,镀镉层常用作弹簧、螺钉、螺帽等的保护,镀铬层常用于制作承受摩擦钢件的镀层等。

3.定期维护

1)针对飞机结构表面的尘土及施工过程中遗留的金属屑等其他杂物,按照工艺规程要求,可用干净抹布、洗涤油定期对飞机结构上的油污、尘土、水等杂质进行清理维护,也可采用氮气等非腐蚀性气体吹除。

2)对飞机结构上的排气孔、排水孔、拐角、沟槽、螺纹等部位的脏污,应定期用干净抹布包在竹签上擦洗干净,在雨季或风沙较多时可视情缩短检查维护周期,油污过多时可用油液洗涤液清洗干净,再用抹布将油液擦净或用气体吹干。

3)当飞机结构表面有轻微锈蚀时,可用干净抹布蘸煤油擦除,若锈蚀严重可用砂纸蘸上2号低温润滑脂擦磨。

4)飞机表面防腐涂层较薄,硬度小,在使用过程中容易受到碰撞、摩擦等发生损伤,露出金属基体,对于机件外表可用油布或刷子进行均匀涂抹,机件上的缝隙、拐角、沟槽、螺纹处可用刷子蘸上润滑脂涂抹。

部署于沿海地区的军机,长年处在高湿、高盐、多雾的环境中,加之雨水、风沙等不良环境作用,导致军机腐蚀问题很难完全避免,但可以通过熟悉掌握军用飞机常用金属材料的腐蚀种类及防护修理措施,增加飞机的日常腐蚀防护和修理工作,将军机机体结构的腐蚀问题控制在可接受范围之内,从而保证装备的可靠性和完好率,满足部队正常的战训及作战任务。

文章来源于网络,版权归原作者所有,如有侵权请告知删除