海洋腐蚀环境通常分为海洋大气区、浪花飞溅区、潮差区、全浸区和底泥区5个区域,其中浪花飞溅区的钢结构腐蚀最为严重。浪花飞溅区位于海水平均高潮位 0. 5~2. 4 m 范围内,尤以 0. 6~1. 2 m 处的腐蚀速率最高。据统计,海上平台92%的立管腐蚀故障源于外部腐蚀,其中飞溅区的局部腐蚀较为隐蔽,对钢结构的强度和稳定性构成严重威胁。

海洋石油平台是我国海洋油气资源开发的核心设施,其长期处于复杂恶劣的海洋环境中,腐蚀问题直接影响其安全运行。飞溅区的腐蚀可能导致钢结构强度下降、管道泄漏等严重后果,不仅造成巨大的经济损失,还可能引发安全事故和海洋环境污染。

因此,针对飞溅区钢结构的防腐技术研究,不仅对保障海洋石油平台的安全性和经济效益具有重要价值,也对保护海洋生态环境和促进社会可持续发展具有深远意义。

1 海洋飞溅区钢结构的腐蚀特点

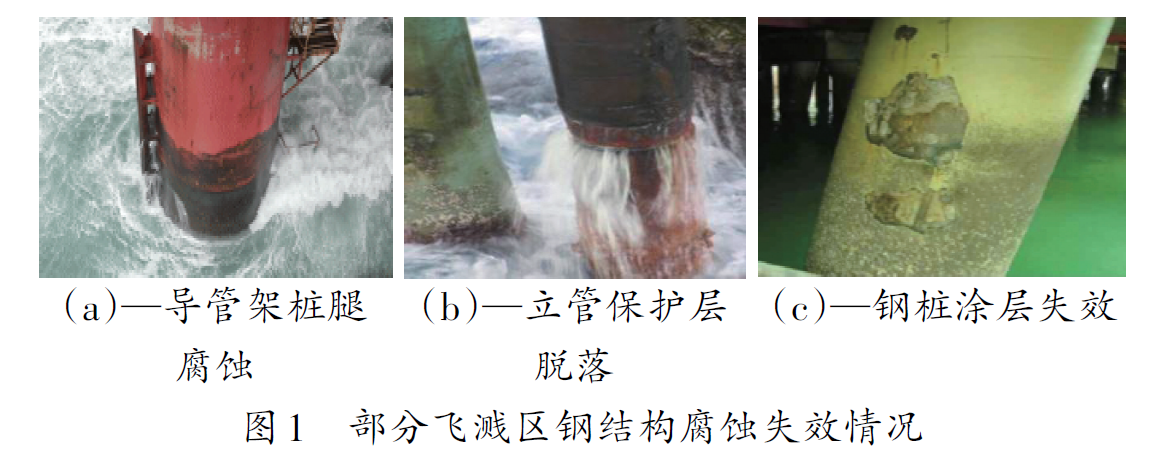

海洋飞溅区的钢结构表面长期处于干湿交替的状态,供氧充分且盐分不断浓缩,同时受到海浪冲击、微生物附着等因素的影响,其腐蚀速率远高于大气区和水下区域。研究表明,海洋飞溅区钢结构的腐蚀约为全浸区腐蚀的3~10倍,其平均腐蚀速率达到 0. 3~0. 5 mm/a,点蚀率高达 1. 0 mm/a。部分飞溅区钢结构的腐蚀失效情况见图1。

海洋飞溅区钢结构的腐蚀原因主要包括以下几个方面:

(1)钢结构表面周期性地处于干湿交替过程,海水与空气充分接触,使氧含量增加,海水作为富含多种离子的电解质与钢材构成腐蚀电池,发生电化学腐蚀;随着水分的蒸发,海水中的盐分、离子逐渐浓缩,使电解质的导电性增强,加速了电化学腐蚀,由于干湿交替频繁发生,腐蚀产物无法稳定附着在钢材表面形成有效的保护膜,进一步导致腐蚀的发展。

(2)由于海浪对钢结构表面的持续冲击,造成较强的冲刷腐蚀,海浪的冲击压缩产生的大量气泡使钢结构腐蚀严重,还会对金属表面的涂层、氧化膜等造成破坏,加剧局部腐蚀的发生;此外,海洋中可能存在漂浮的异物、浮冰等也会对钢结构造成冲击破坏。在冲刷腐蚀和电化学腐蚀相互协同作用下,进一步促进了腐蚀。

(3)海洋生物附着显著加剧飞溅区钢结构的腐蚀。附着生物在钢材表面形成生物膜,导致氧气分布不均,诱发氧浓差电池,发生电化学腐蚀反应;微生物代谢产生的腐蚀性副产物加速局部腐蚀的发生;生物硬壳附着形成局部缝隙,造成海水滞留和氧气扩散受限,诱导点蚀和缝隙腐蚀;生物附着的生长与脱落破坏钢材表面的钝化层或涂层,从而加剧腐蚀。

综上所述,由于多种因素的影响,海洋飞溅区钢结构的腐蚀形式呈现出多样化的特点,在这些因素的协同作用下,常常导致腐蚀非常严重,对钢结构的强度和稳定性造成严重威胁。

2 海洋飞溅区钢结构的腐蚀防护技术

海洋石油平台主要以低合金高性能结构钢为主,并逐步向高强韧、大规格、易焊接、耐腐蚀方向发展。目前飞溅区钢结构除了正确选材以外,主要以增加防护层为主,如金属涂层、金属或合金护套、重防腐涂层、复层包覆、黏弹体防护技术等。

2. 1 金属涂层防护技术

金属喷涂保护、热浸镀层保护是 2 种常用的方法。金属热喷涂技术是通过将熔融、半熔融的金属喷射在钢结构表面形成防护层,如火焰喷涂、电弧喷涂、等离子喷涂等,火焰喷涂、电弧喷涂可以在现场进行施工,经济性相对较好;冷喷涂技术无需热源,涂层致密性好、残余应力低,更适合在易燃易爆区域施工,但其经济成本相对高。热喷铝技术(TSA)较为常见,铝涂层不但可以实现良好的屏蔽,且由于铝的电位比铁低,一旦涂层发生局部破坏,还可以发挥牺牲阳极保护的作用。

金属涂层防护技术适用于复杂结构的防护,但其耐冲击性较弱,且工艺复杂,材料及维护的高成本也限制了其广泛应用。为此,金属或合金护套防护技术作为一种高强度、耐磨损的防护手段,成为飞溅区钢结构防腐的重要研究方向之一。

2. 2 金属或合金护套防护技术

耐腐蚀金属或合金护套也是一种有效的防护方法。蒙乃尔合金由于其耐腐蚀性、耐冲击性优异,常被用于海洋环境钢结构的防护。美国钢铁协会(AISI)的海洋平台飞溅区使用304不锈钢护套防护14 a,LaQue腐蚀技术中心在飞溅区钢桩使用AISI 310不锈钢包套,均获得了良好的防护效果。

金属或合金护套防护技术凭借优异的耐腐蚀性和耐冲击性,为飞溅区钢结构提供可靠的保护。然而其高昂的材料成本及施工维护的复杂性限制了广泛应用。为此,重防腐涂层技术因其成本效益和施工便捷性,成为飞溅区钢结构防护的另一重要研究方向。

2. 3 重防腐涂层技术

防腐涂层可以有效防止氧气、水和其他腐蚀性介质对金属基材的接触,实现对钢材良好的保护。飞溅区环境在 ISO 12944 标准中被分类为腐蚀性级别 CX(极端海洋环境)和浸渍级别 Im4(海水飞溅和浸没),对涂层体系的耐久性要求极高。涂层配套需通过资格认证测试,包括循环老化试验(ISO 12944-9附 录 B)4200 h、耐 阴 极 剥 离(ISO 15711 方 法 A)4200 h和海水浸泡试验(ISO 2812-2)4200 h,以确保在飞溅区的苛刻环境中具备优异的耐腐蚀性。

常用的重防腐涂料包括环氧、聚酯、氟碳涂料等。环氧防腐涂料具有优异的黏结性能和耐腐蚀性。国内外通过进一步对环氧涂料改性,并对具有自 修 复 性 能 的 涂 层 也 进 行 了 大 量 的 研 究。此外,人们也常采用复合防腐涂层等方法,综合提升耐腐蚀性、耐候性。

重防腐涂层技术因成本低、施工便捷,但对表面处理和施工质量要求严格,耐冲击性能有限。为克服这些局限性,复层包覆防护技术通过多层材料组合,提供更强的耐冲击性和长效防腐性能,成为飞溅区钢结构防护的重要发展方向。

2. 4 复层包覆防护技术

国内在引进国外先进技术的基础上,通过进一步创新,逐步形成了一些自主化的复层包覆防护技术,它们共同的特点是内层为具有长效缓释功能的防腐材料,可以在低表面条件下施工(St2. 0);中间层一般由具有缓冲和密封作用的材料组成;外层一般使用强度高、耐候性强的材料。通过多种防护层的组合可有效抵御腐蚀性介质以及外部冲击和紫外线等因素造成的破坏,保护年限一般可达30 a以上。

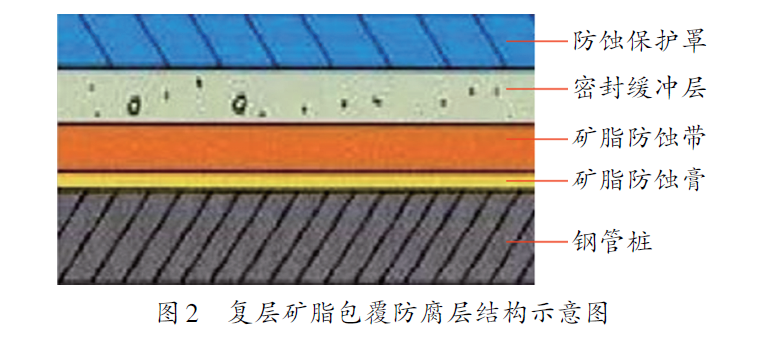

目前最具代表性的为复层矿脂包覆防腐技术(PTC)。20世纪 60—70年代,日本引进英国的 Denso复层防腐技术,经改进形成了 Denso-EPT 技术(防锈带+合成橡胶护套)和 Denso-FRP技术(防锈带+玻璃钢护套)。21世纪初,中国科学院海洋研究所在与日本公司合作的基础上,进一步研究创新,形成了复层矿脂包覆防腐技术(PTC),该技术由矿脂防蚀膏、矿脂防蚀带、密封缓冲层和防蚀保护罩4 层组成(见图 2),其中矿脂防蚀膏含有长效缓释组分,具有长效抑制腐蚀的作用;矿脂防蚀带由含有缓释组分的纤维带构成,具有良好的固定、密封和长效缓释功能;密封缓冲层可对外部的冲击力进行缓冲,兼具密封性能;防蚀保护罩是采用特定工艺预制而成的玻璃钢外壳,具有优异的耐冲击性和耐紫外老化性能。GB/T 32119—2023 对 PTC 技术的防腐层结构、材料、施工、检验与验收等作了具体要求。

常见的复层包覆防护技术还有一体式复合铠甲、矿脂带+HDPE(高密度聚乙烯)护甲包覆技术等。一体式复合铠甲防护技术是由多种防护材料复合成整体结构,主要由三部分组成,内层是具有缓蚀性能的防腐材料,中间层由具备增强密封和缓冲性能的材料组成,如浸渍了防腐蚀组分的高强度纤维复合材料,外层使用强度高、耐候性强的材料,如玻璃纤维增强塑料(FRP)或改性热塑性聚氨酯橡胶材料(TPU)等。矿脂带+HDPE护甲包覆技术主要由矿脂带和护甲两部分构成,内层的矿脂带由浸渍了长效防腐材料的人造纤维布构成,外层使用HDPE作为护甲。

复层包覆防护技术在日本、英国等国外的沿海地区已经取得了 30 a 以上的成功应用,如 1979—1989年日本神奈川县海洋飞溅区钢结构防护已经达到35 a以上。国内自2005年以来,PTC技术在多个海上平台,以及沿海港口码头钢桩等得到了应用,如 2018 年对已经应用 6 a 的杭州湾大桥钢管桩进行了检验,防护效果良好;大连港石化有限公司自2018年以来先后对439根钢桩进行防护,效果优异。一体式复合铠甲防护技术在陶氏化学码头钢桩、Motiva石油公司码头钢桩、某石油平台水下导管架进行了应用。

复层包覆防护技术通过多层材料组合提供了优异的防护性能。然而,该技术的材料成本较高,多层结构增加了施工的复杂性。

2. 5其他技术方法

近年来,国内外对一些其他的防护技术也进行了探索。如黏弹体防护技术和精蜡带包覆技术在海上平台立管防腐层修复方面也得到了一定的应用,黏弹体防腐材料是一种高性能的聚烯烃类材料,具有冷流性、不固化、高黏度、防水等特性。水下黏弹体防腐胶由聚异丁烯为主,添加功能性材料制得,并进一步制成水下黏弹体防腐胶带,其防水、防腐、耐老化性能良好。精蜡带由石油微精蜡、腐蚀抑制剂与非针织聚丙烯无纺布为主要成分,其耐腐蚀性良好,但耐冲击性较差。

通过各类技术的协同应用,提高飞溅区钢结构的防护效果也是研究的方向之一。新型包覆防腐技术加入腐蚀监测方法,在防腐涂层的基础上,用纤维树脂复合材料进行包覆,并增设海水渗透监测设备实时监测防护层状态;因此,未来还需要加强对新技术、新工艺的研究,探索更加经济合理、防护性能优异的飞溅区防护方法。

3 各类防护技术对比

针对海洋石油平台飞溅区钢结构的防护,目前常用的一些防护技术各有优缺点,其对比分析见表1。

|

序号 |

技术类型 |

优点 |

缺点 |

|

1 |

金属涂层防腐技术 |

防腐性能良好,可用于复杂结构 |

工艺较为复杂,经济成本高,耐冲击性差 |

|

2 |

金属或合金护套防护技术 |

防腐性能优异,耐冲击性较强 |

经济成本高,施工安装维护难度大 |

|

3 |

重防腐涂层技术 |

施工效率高,经济成本低,可用于复杂结构 |

施工质量要求较高,耐冲击性差 |

|

4 |

复层包覆防腐技术 |

防腐性能优异,耐冲击性强 |

经济成本较高,施工效率较低 |

从表 1 可见,各类常用的防护技术在长效防护、施工效率、经济性等方面存在一定差异,如部分技术虽然具有优异的防腐性能和耐冲击性,但施工效率较低、经济成本相对较高,部分技术的长效防腐性能、耐冲击性一般。因此,在实际应用中,需综合考虑腐蚀环境和工况特点,选择适宜的防护技术,在保证防护性能要求的同时,降低综合经济成本。

4 结语

(1)海洋石油平台飞溅区钢结构因长期处于干湿交替、高氧及盐分浓缩环境,并受海浪冲击和海洋生物附着等因素影响,是腐蚀最严重的区域。开发有效的防护技术对确保平台安全和延长使用寿命具有重要意义。

(2)飞溅区钢结构防护技术在长效防护性能、施工效率和经济成本方面各有优劣。金属涂层和合金护套防腐性能优异,但成本高,施工复杂;重防腐涂层施工便捷、成本低,但耐冲击性较差;复层包覆技术防腐和耐冲击性突出,但施工工序多、成本较高;黏弹体技术成本低、施工效率高,但耐冲击性能有限。

(3)在实际应用中,应结合海洋石油平台飞溅区钢结构的腐蚀环境和工况特点,综合考虑长效防护、施工维护、经济成本等需求,选择合理的防护技术。必要时可以考虑在现有技术基础上适当优化配套防护方案,实现对钢结构的有效防护。

(4)随着我国海洋油气资源开发的不断深入,海洋石油平台飞溅区钢结构的腐蚀防护需求更为迫切,亟待深入探索具备长效防护性能、卓越抗冲击能力、施工便捷高效且综合经济成本低廉的飞溅区腐蚀防护技术,以满足海洋石油平台的安全运行需求,促进海洋油气产业高质量发展。

免责声明:本文文章内容转载来源:网络。如涉及作品内容、版权和其它问题,请与我们联系,我们将在第一时间处理!感谢您的支持与理解!